Aangepaste kunststof onderdelen

Als een van de meest concurrerende matrijzenfabrikanten en spuitgietbedrijven in China. we bedienen een breed scala aan industriële toepassingen, waaronder huishoudelijke toepassingen, auto-, elektronische, medische, landbouw-, mijnbouw- en enz.

Onze diensten omvatten:

- CAD-ontwerp/vormstroomanalyse/DFM

- Op maat gemaakte spuitgietmatrijzen, spuitgieten

- Kunststof spuitgieten

- Prototyping, productie van kleine volumes

- Schilderen, vaardigheidsprinten, montage

Invoering

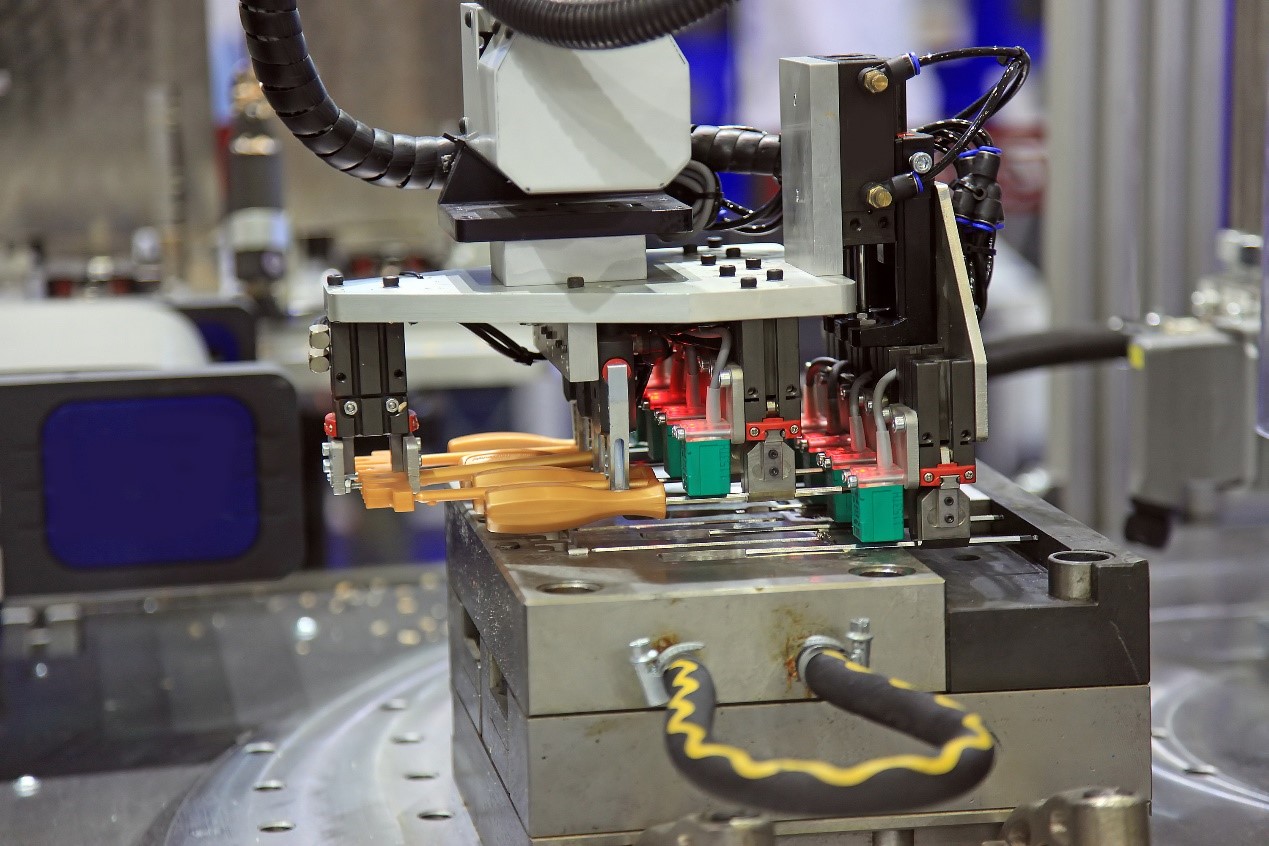

Onze spuitgietwinkel was uitgerust met 12 sets kunststof spuitgietmachines, variërend van 40 ton tot 800 ton. Wij bieden 24 uur per dag, 7 dagen per week automatische productiediensten. De door ons geselecteerde kunststofhars bestrijkt een breed scala, waaronder ABS, PC, PP, PA, PMMA, POM, PE enz.

We bouwen de mallen voor het spuitgieten van kunststof, aan het begin van het matrijsontwerp houden we rekening met het spuitgieten, hierdoor kunnen we de kortste gietcyclustijd en minimale onderhoudskosten bereiken, wat uiteindelijk ten goede zou komen aan onze klanten. Productieorders met een laag volume zijn ook welkom, dit gebeurde altijd als de klant vond dat de kosten ondraaglijk waren, vooral de kosten voor het maken van matrijzen. Onze matrijs kan een volledig assortiment oplossingen bieden om uw budget te verlagen voor projecten met een laag volume en goede kwaliteit. Onze experts gaan samen met u op zoek naar de beste oplossing voor uw bedrijf.

We hebben ervaring met verschillende kunststof spuitgietmatrijzen voor de automobielsector, medicijnen, verlichting, sportartikelen, huishoudelijke apparaten en landbouw. Momenteel hebben we 20 uitstekende ingenieurs in ons bedrijf, de meesten van hen hebben een goede opleiding in de kunststofspuitgietindustrie, ze zijn trots op hun werk, we kunnen 20 sets spuitgietmatrijzen per maand leveren. Om aan de hoogste eisen van mondiale bedrijven te voldoen, investeren we voortdurend in de nieuwste technologie en beschikken we over de meest geavanceerde productiefaciliteiten voor matrijzen. We beschikken over een volledige eigen productie-, spuitgiet-, schilder- en assemblagecapaciteit voor kunststof spuitgietmatrijzen. Onze apparatuur omvat maar is niet beperkt tot : 8 sets CNC, precisie 0,005 mm; 14 sets spiegel-EDM, 8 sets langzame draadsnijden, 12 sets spuitgietmachines variëren van 40 ton tot 800 ton, 1 set 2D-projectiemetingen, 1 set CMM. We kunnen plastic mallen en spuitgieten bouwen van maximaal 7,5 ton, gegoten plastic onderdelen maximaal 1200 g. Tevens maken wij gebruik van het geavanceerde CAD/CAM/CAE systeem, wij kunnen werken met dataformaten in pdf, dwg, dxf, igs, stp etc.

Werkingsprincipe

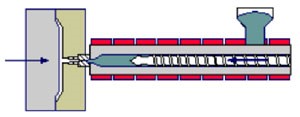

Het spuitgieten is een proces waarbij de kunststofhars in de gewenste vorm wordt gebracht. Spuitgietmachine drukt het gesmolten plastic in de mal en koelt af door het koelsysteem in een solide ontworpen vorm, bijna alle thermoplasten gebruiken deze methode, in vergelijking met andere verwerkingsmethoden, spuitgieten heeft voordeel van nauwkeurigheid, productiviteit, het heeft hogere eisen aan apparatuur en matrijskosten, dus het is voornamelijk bedoeld voor de productie van spuitgietonderdelen in grote volumes.

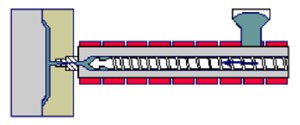

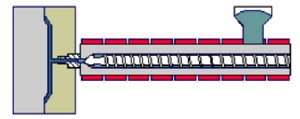

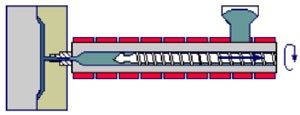

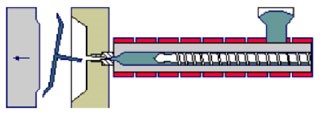

Spuitgietmachine veelgebruikte plunjercilinder / schroefcilinder. Spuitgietproces: voer de plastic grondstof uit de trechter in het vat, de plunjer begint te duwen, de plastic grondstof wordt in een verwarmingszone geduwd en vervolgens via de bypass-shuttle, het gesmolten plastic door het mondstuk in de vormholte, Vervolgens stroomt er water of olie door het ontworpen koelsysteem om de mal af te koelen en een plastic artikel te verkrijgen. Spuitgegoten onderdelen uit de matrijsholte zijn doorgaans vereist voor een juiste behandeling om de tijdens het gietproces gegenereerde spanning te verwijderen om een goede maatvastheid en prestatie te verkrijgen.

Zes fasen vankunststof spuitgietenproces

Het kunststofspuitgietproces begint met de zwaartekrachttoevoer van polyolefinepellets vanuit een trechter naar de injectie-eenheid van de vormmachine. Warmte en druk worden op de polyolefinehars uitgeoefend, waardoor deze smelt en vloeit. De smelt wordt onder hoge druk in de mal gespoten. Er wordt druk uitgeoefend op het materiaal in de holte totdat het afkoelt en stolt. Wanneer de temperatuur van het plastic onderdeel lager is dan de vervormingstemperatuur van het materiaal, gaat de mal open en wordt het plastic onderdeel uitgeworpen.

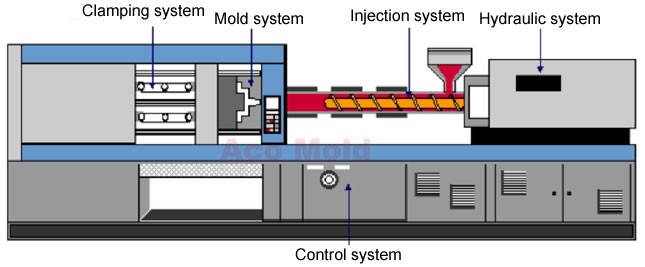

Het volledige injectieproces wordt een gietcyclus genoemd. De periode tussen het begin van het injecteren van de smelt in de matrijsholte en het openen van de matrijs wordt de klemsluittijd genoemd. De totale injectiecyclustijd bestaat uit de sluittijd van de klem plus de tijd die nodig is om de mal te openen, het plastic onderdeel uit te werpen en de mal weer te sluiten. De spuitgietmachine brengt de hars over in gegoten onderdelen door middel van smelten, injecteren, verpakken, en afkoelcyclus. Een kunststof spuitgietmachine bevat de volgende hoofdcomponenten, zoals hieronder.

Injectiesysteem: voer de grondstoffen in de cilinder, verwarm en smelt het, duw de gesmolten materialen door het reserveonderdeel in de holte.

Hydraulisch systeem: om de injectiekracht te leveren.

Vormsysteem: voor het laden en monteren van de mal.

Klemsysteem: om verpakkingskracht te bieden.

Besturingssysteem: om actie te controleren, koelsysteem.

Klemkracht wordt vaak gebruikt om de capaciteit van de kunststof spuitgietmachine te identificeren. Andere parameters zijn onder meer het opnamevolume, de injectiesnelheid, de injectiedruk, de schroef, de lay-out van de injectiestaaf, de malgrootte en de afstand tussen de trekstangen. Kunststof spuitgietmachines kunnen in verschillende categorieën worden onderverdeeld. Naast machines voor algemene doeleinden voor normale kunststof onderdelen zonder hoge precisie of ongebruikelijk ontwerp, zijn er machines met nauwe toleranties, vooral voor onderdelen met hoge precisie, en hogesnelheidsmachines voor dunwandige onderdelen.

Een volledig spuitgietproces omvat de volgende zes stappen

1) De mal sluit en de schroef begint naar voren te bewegen voor injectie.

2) Vullen, gesmolten grondstoffen in de holte werpen.

3) Inpakken, de holte wordt opgevuld terwijl de schroef voortdurend naar voren beweegt.

4) Afkoeling, de holte koelt af terwijl de poort bevriest en sluit, de schroef begint zich terug te trekken om materiaal week te maken voor de volgende cyclus.

5) Vorm open en uitwerpen van onderdelen, de vorm gaat open en onderdelen worden door het uitwerpsysteem geïnjecteerd.

6) Sluiten, de mal sluit en de volgende cyclus begint.

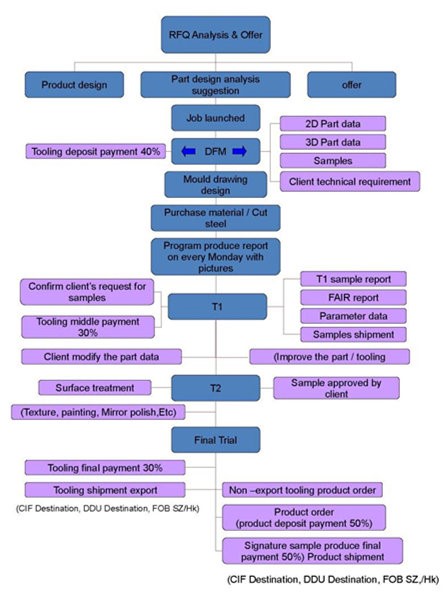

PO-procedure

Van aanvraag tot gesloten PO, we moeten een standaardprocedure volgen, waardoor zowel intern als klanten altijd duidelijk is waar we aan toe zijn. De overgang van elke stap zou ook eenvoudiger en soepeler zijn.

Bestelproces van export injectie plastic mal:

- 2D/3D-onderdeeltekening ontvangen van klant, projectmanager houdt kick-outvergadering om gegevens van klant te beoordelen met matrijsontwerpers, matrijzenmakers, QA-manager, PMC. Verzamel alle informatie die is besproken, stuur het DFM-rapport ter bevestiging naar de klant.

- Het DFM-rapport bevat alle benodigde informatie vóór ontwerp en fabricage. Vormpoortmanier, uitwerpmanier, lay-out van injectiepennen, lay-out van onderdelen, matrijsscheidingslijn, koellijn. Speciale structuurkenmerken zoals schuifregelaars, hoekheffers, afwerking van de malkern en holte, graveren enz.

- Nadat alle details zijn besproken, wordt het matrijsontwerp gestart en wordt de 2D-indeling van het matrijsontwerp binnen 1-3 dagen aan de klant verstrekt. Het matrijsontwerp in 3D duurt 3-7 dagen, afhankelijk van de complexiteit van de matrijs.

- Stuur het matrijsontwerp ter goedkeuring naar de klant, begin met het bestellen van matrijsstaal, matrijsbasis, accessoires na aanbetaling. Er wordt een procesrapport ingediend waarin het gehele geplande proces wordt weergegeven. Wekelijks rapport zou volgen naarmate het fabricageproces van de matrijs verdergaat totdat het klaar is.

- De matrijsproef van de eerste keer geeft aan of al het mechanisme van de matrijs goed werkt, de geometrie van het onderdeel correct is, we controleren het matrijskoelsysteem, het matrijsinjectiesysteem, het matrijsuitwerpsysteem enz. Na de juiste aanpassing zouden T1-gegoten plastic monsters samen aan de klant worden voorgelegd met dimensierapport, spuitgietparameter. Normaal gesproken is het 90% van perfectie.

- Ontvang opmerkingen over monsterverbetering, functionaliteit, uiterlijk, dimensionaal na correcties, afwerking van de textuur/polijsten, graveren, stuur de monsters voor definitieve goedkeuring.

- Voer een kleine automatisch uitgevoerde en CPK-rapportstudie uit om de stabiliteit van het gereedschap te garanderen.

- Door de mal in een houten kist te verpakken, als de mal over zee wordt verzonden, besteden we speciale aandacht aan de vacuümverpakking om roestvorming te voorkomen. Pakketten omvatten alle 2D/3D-matrijsontwerptekeningen, NC-programmeergegevens, koper, reserveonderdelen, verwisselbare inzetstukken, enz.

- Volg de werkprestaties van de matrijs in de fabriek van klanten en verleen de nodige diensten.

We kunnen zelfs grote plastic producten vervaardigen als eis van de klant, die op grote schaal wordt gebruikt in de mijnbouw, de industrie, de bouw enzovoort. Raadpleeg de fabriek voor speciale vereisten.